在工业生产的动力传递系统中,联轴器扮演着连接不同轴系、保障动力高效传输的关键角色,而 ROTEX 联轴器凭借其独特的设计理念与卓越的性能表现,成为众多行业的理想选择,在全球工业传动领域树立了性能典范。

独特设计:铸就卓越基础

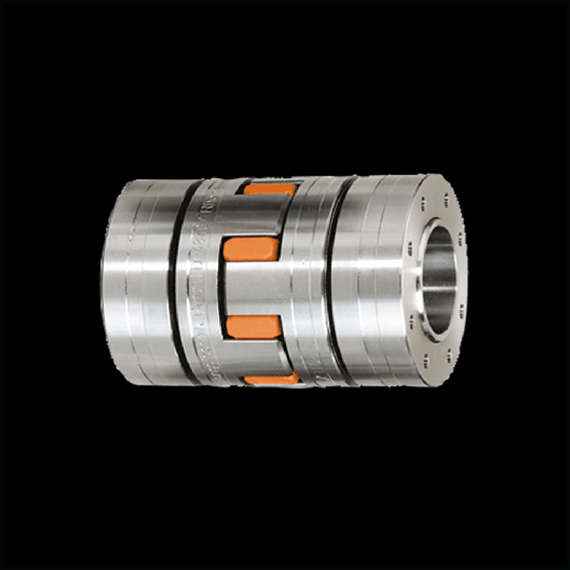

ROTEX 联轴器的设计堪称机械工程领域的创新之作,其核心亮点在于弹性体的受力模式革新。传统弹性联轴器的弹性体往往需要同时承受弯曲力和压力,这使得弹性体极易因疲劳而提前失效,大大缩短了联轴器的使用寿命。而 ROTEX 联轴器打破了这一传统设计瓶颈,其弹性体仅承受压力载荷。这种设计不仅大幅降低了弹性体的磨损速度,还显著提升了其承载能力,让 ROTEX 联轴器在长期高强度的工作环境中依然能保持稳定的性能,有效延长了设备的维护周期,降低了企业的运营成本。

同时,ROTEX 联轴器采用模块化的紧凑结构设计,在最小的空间内实现了最大的扭矩传递。以常见的 ROTEX 42 型号为例,其外径仅 114mm,重量不足 2kg,却能传递高达 1000N・m 的扭矩,转动惯量比同类产品低 20% 左右。这种高扭矩密度与紧凑结构的完美结合,使其在安装空间有限、对动态响应要求高的设备中(如伺服电机驱动系统、精密机床等)表现出色,为设备的小型化、高效化发展提供了有力支持。

卓越性能:应对多样挑战

ROTEX 联轴器的性能优势不仅体现在独特的设计上,更在实际应用中得到了充分验证。其具备出色的三维位移补偿能力,能够有效补偿设备运行过程中出现的轴向、径向和角向偏差。具体而言,可补偿轴向 ±1.5mm、径向 0.3-1.2mm(依型号而定)、角向 1°-3° 的位移误差。这一特性大大降低了轴系对中压力,减少了因安装精度不足或设备运行过程中产生的位移对传动系统造成的额外应力,保护了电机、轴承等关键部件,提高了整个传动系统的可靠性和使用寿命。

在材质选择上,ROTEX 联轴器同样精益求精。其弹性体采用特殊配方的 T-PUR(热塑性聚氨酯)材料,这种材料不仅具备优异的抗油、抗臭氧性能,还拥有出色的耐磨损和抗撕裂能力,抗撕裂强度可达 30MPa,耐油性能超过行业标准 50%。针对不同的工作环境,ROTEX 联轴器还提供了多样化的弹性体选择:标准型弹性体适用于 - 30℃至 + 80℃的常规环境;高温型弹性体采用特殊配方,可在 - 20℃至 + 120℃的高温环境下稳定工作,适配冶金、烘干设备等高温场景;食品级弹性体则符合 FDA 标准,无毒无味,可用于食品加工、医药包装等卫生要求严苛的领域,满足了不同行业的多样化需求。

广泛应用:赋能多域发展

ROTEX 联轴器凭借其卓越的性能,已广泛应用于全球多个行业领域,成为推动工业生产高效运转的重要力量。在自动化与机器人领域,协作机器人关节、自动化装配线对传动的精准性和响应速度要求极高,ROTEX 联轴器的低惯量特性确保了设备的快速启停响应,无齿隙设计则保障了定位精度达 ±0.1mm,为自动化生产的高精度操作提供了可靠保障。

在新能源装备领域,风力发电机的偏航驱动系统长期处于高空复杂的气象环境中,需要承受强风冲击下的瞬时扭矩波动,ROTEX 联轴器能够在 - 40℃的低温环境下保持弹性稳定,确保风力发电系统的持续高效运行;在光伏设备制造过程中,ROTEX 联轴器则保障了生产设备的精准传动,助力光伏产业的快速发展。

在物料处理领域,皮带输送机、搅拌设备等常常面临振动大、工况复杂的问题,ROTEX 联轴器的减振性能可降低设备振动噪声达 15dB 以上,有效延长了传送带、轴承等部件的使用寿命,提高了物料处理设备的运行效率和稳定性。此外,在船舶与海洋工程领域,ROTEX 联轴器的抗盐雾腐蚀设计使其能够在高湿度的海洋环境中长期可靠工作,为甲板机械、泵组等设备的传动系统提供了有力支持。

总结

ROTEX 联轴器以其独特的设计理念、卓越的性能表现和广泛的应用场景,成为工业传动领域的佼佼者。它不仅为不同行业的动力传递提供了可靠解决方案,更推动了工业设备向高效化、精准化、耐用化方向发展。无论是在自动化生产的精密操作中,还是在新能源领域的严苛环境下,ROTEX 联轴器都以稳定的性能诠释着 “性能典范” 的真正含义,为全球工业的持续发展注入了强大动力。